Industrie du Futur : comment orchestrer au mieux la production

Résumé

L’Industrie du Futur permet une nouvelle gestion de la qualité, des coûts, des délais… et implique des aspects humains, sociétaux et environnementaux.

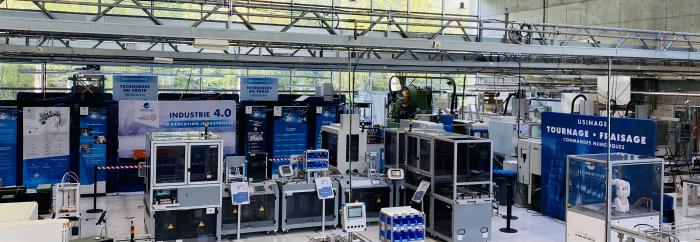

Nous avons démarré cette rencontre-conférence par une visite guidée du démonstrateur 4.0 de Technifutur où nous avons déjà pu voir, à travers un exemple concret (la fabrication d’un téléphone factice), le rôle que peuvent jouer les technologies numériques aux différentes étapes de la production, l’objectif étant une productivité et une flexibilité optimales.

Notre premier intervenant, Nicolas Neysen, en charge de la transformation numérique et chargé de cours en management stratégique à HEC-ULiège, nous a ensuite rappelé ce qu’est l’Industrie 4.0 : une 4e révolution industrielle impliquant diverses technologies (comme l’IoT) mais surtout un système cyber-physique. L’Industrie 4.0 demande de nouvelles interactions entre la technologie et l’humain. Aussi, plusieurs concepts peuvent se retrouver derrière le terme « Industrie du futur », en fonction du pays dans lequel il est employé. Par exemple, la France et la Belgique mettent plus l’accent sur l’efficience opérationnelle alors que l’Allemagne se focalise sur la personnalisation. Afin d’illustrer ses propos, Nicolas Neysen a présenté l’exemple de l’entreprise française Schneider Electric, possédant une usine du futur, des données en temps réel à disposition des opérateurs, une maintenance prédictive, de la réalité augmentée et un data center propre, et qui cherche à valoriser ses travailleurs grâce aux dispositifs de l’Industrie 4.0.

Nicolas Neysen a ensuite abordé un aspect essentiel de l’Industrie 4.0 : l’hyper personnalisation. Il nous a refait un historique de la manière de produire depuis la première révolution industrielle. Avant l’essor de la standardisation (type Ford), la production était unitaire mais de faible volume. Aujourd’hui, l’enjeu est d’aller vers une plus grande customisation, car le consommateur veut se démarquer, mais tout en gardant un bon volume de production (one batch production). L’hyper personnalisation a déjà commencé avec par exemple les voitures BMW qui ont multiplié les options disponibles.

Un autre exemple de l’Industrie 4.0 qui a été présenté est le cas d’Adidas (Speed Factory) qui a mis en place une usine miniaturisée permettant de relocaliser la production (plus proche du consommateur), une hyper personnalisation de leur produit (impression 3D de semelle unique adaptée à sa morphologie), une conception (et une co-création avec le client) et une fabrication en temps réel.

Nicolas Neysen a également souligné l’éclatement de la chaîne de montage, autre élément caractéristique de l’Industrie 4.0. On passe d’une chaîne ordonnée à un écosystème modulaire, dans lequel un système cyber-physique est indispensable. Les données sont ici d’un enjeu capital : des données partagées, fiables et disponibles en temps réel. Audi a été donné un exemple, avec son fonctionnement en îlots (en remplacement de la chaîne de montage).

Enfin la question de l’humain a été abordée ; ce dernier devant être au centre de la transformation 4.0. Celle-ci peut être un moyen de rendre du pouvoir aux salariés, d’où l’importance de les impliquer dans la démarche, tant pour les points positifs que négatifs. En effet, dans l’étude réalisée par HEC-ULiège sur les principaux obstacles à la transformation numérique, il ressort que ces obstacles ne sont pas technologiques mais humains : manque de culture numérique, manque de talents (compétences) et bénéfices économiques incertains (à court et moyen terme). L’Industrie 4.0 est donc bien à intégrer dans une perspective à long terme.

Thierry Fabritius, responsable technico-commercial chez Technord Liège, spécialiste en technologies de l’Industrie 4.0, a quant à lui présenté son entreprise, avant de centrer son intervention sur la production. Il nous a parlé de la pyramide CIM et a rappelé ses grandes composantes : machine, automatisation, supervision, informatique industrielle (MOM/MES) et ERP (outil de gestion). Sur ce modèle, Technord a rajouté la Data Science (IA) et l’IoT qui vont chercher de l’information à tous les niveaux.

Thierry Fabritius a ensuite pointé quelques questions à se poser pour mettre en place un projet. L’enjeu est de partager l’information entre les services de supports (les administratifs et les managers) et la production (les opérateurs et les superviseurs). Actuellement, l’information circule oralement, sur papier… et cela occasionne une perte de temps, des erreurs et des informations non transmises. Le MOM/MES, qui permet de répondre à cette problématique a ensuite été présenté. Il fait le lien en temps réel entre la production et l’ERP et est régi par différents modules. Le MOM/MES permet une analyse de performance permettant une meilleure fiabilité et un meilleur rendement, une traçabilité et un suivi, une évaluation en temps réel servant d’aide à la décision (pour une meilleure gestion de l’énergie par exemple).

Thierry Fabritius a terminé sa présentation par plusieurs exemples de réalisations implémentées par Technord : Stelia (sous-traitant d’Airbus), une chaîne d’embouteillage de champagne, et une cimenterie.

Ressources complémentaires :

Le site de Schneider Electric à Vaudreuil, vitrine de l’industrie du futur : https://www.youtube.com/watch?v=N0tnFyZC4bs

Inside the adidas SPEEDFACTORY : https://www.youtube.com/watch?v=ECFNWQor8lY

Retrouvez ci-dessous les slides de la présentation :

Annonce

Dans l’Industrie du Futur, rien ne doit être négligé… de la gestion de la qualité, des coûts, des délais, aux aspects humains, sociétaux et environnementaux.

Mais d’abord, qu'est-ce que l'Industrie du Futur ? Est-ce identique à l'Industrie 4.0 ? Quels sont les principaux enjeux technologiques, organisationnels et humains qui y sont liés ? Cette 4ème révolution industrielle cache-t-elle une forme de techno-déterminisme ou au contraire redonne-t-elle une place de choix à l'Humain ?

En tout cas, avec l’aide du numérique et de nouveaux outils de gestion en temps réel tels que MES (Manufacturing Execution System) et MOM (Manufacturing Operations Management), il semble maintenant réalisable d’orchestrer au mieux cette partition complexe.

Le groupe Technord, spécialiste en technologies de l’Industrie 4.0, nous expliquera comment la gestion des opérations (MOM) permet aux entreprises, tant globales qu’isolées, de piloter les processus de fabrication, de contrôler les activités de production en temps-réel et d’effectuer un suivi conséquent sur de grands ensembles de données critiques à l’aide d’historisations et d’une véritable stratégie de Business Intelligence. L’objectif étant de garantir une productivité et une flexibilité optimales des processus industriels.

Une visite du démonstrateur Industrie 4.0 de Technifutur sera proposée aux participants pendant la rencontre.

Avec la collaboration de Technifutur

|